上海方工閥門制造有限公司

SHANGHAI FANGGONG VALVES Manufacturing Co., Ltd.

400-820-4057

訂購電話:

16年閥業專業生產企業

前沿科技 精工品質 你身邊的閥門廠家!

NEW CENTER

新聞中心

您的當前位置:????

耐腐蝕閥門節能技術優化降低整體能耗

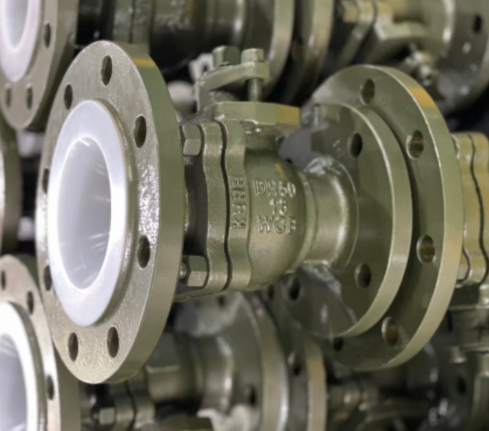

耐腐蝕閥門節能技術:降低工業能耗的3個實踐方向 在“雙碳”目標背景下,工業系統節能需求日益迫切。耐腐蝕閥門作為管道系統的關鍵部件,其節能性能優化對降低整體能耗具有重要意義。當前,閥門節能技術主要圍繞減少能耗損失、提升運行效率展開。

來源:http://www.0550edu.com/news.html

|

作者:上海閥門新聞

|

發布時間: 今天

|

1 次瀏覽

|

分享到:

耐腐蝕閥門節能技術:降低工業能耗的3個實踐方向 在“雙碳”目標背景下,工業系統節能需求日益迫切。耐腐蝕閥門作為管道系統的關鍵部件,其節能性能優化對降低整體能耗具有重要意義。當前,閥門節能技術主要圍繞減少能耗損失、提升運行效率展開。